ASML اسکنر لیتوگرافی انقلابی برای بستهبندی پیشرفته تراشههای سهبعدی عرضه کرد

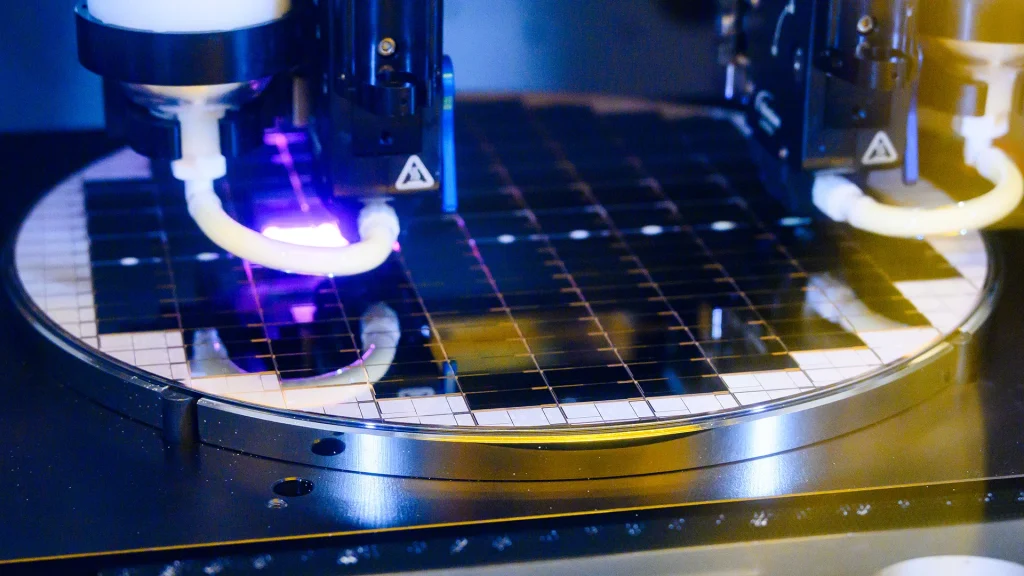

هفته گذشته، ASML اسکنر لیتوگرافی Twinscan XT:260 را معرفی کرد، اولین اسکنر در صنعت که از ابتدا برای بستهبندی پیشرفته سهبعدی طراحی شده و دوران جدیدی را در ابزارهای ساخت تراشه رقم میزند.

فناوریهای بستهبندی پیشرفته مانند Chip-on-Wafer-on-Substrate (CoWoS) شرکت TSMC برای دستیابی به مقیاسپذیری عملکردی لازم برای توسعه هوش مصنوعی و تکامل ابررایانهها بسیار حیاتی هستند.

بستهبندی پیشرفته به ابزارهای رسوبگذاری، حکاکی، لیتوگرافی و اندازهگیری/بازرسی برای ساخت تراشههای پیچیده متکی است. اما در حالی که استفاده از این ابزارهای فرانتاند برای بسیاری از مراحل کارآمد است، برای برخی بیش از حد مهندسی شده و برای برخی دیگر ناکافی هستند.

“در راستای برنامههای ما برای حمایت از مشتریانمان در فضای یکپارچهسازی سهبعدی، ما اولین محصول ASML را که به بستهبندی پیشرفته خدمت میکند، یعنی Twinscan XT:260، یک اسکنر i-line که تا 4 برابر بهرهوری بیشتر نسبت به راهحلهای موجود ارائه میدهد، ارسال کردیم.”، ASML در نتایج مالی سهماهه سوم 2025 خود اعلام کرد.

Twinscan XT:260

Twinscan XT:260 شرکت ASML یک سیستم لیتوگرافی گامبهگام و اسکن i-line (365 نانومتر) است که ویفرهای 300 میلیمتری را پردازش میکند و دقت ابزارهای لیتوگرافی فرانتاند نسل قبلی را با بهرهوری و انعطافپذیری ابزارهای بکاند ترکیب میکند. TSMC ادعا میکند که این سیستم چهار برابر بهرهوری بالاتری نسبت به ‘استپرهای رقیب’ مورد استفاده برای فناوریهای بستهبندی پیشرفته، مانند FPA-5520iV کانن، ارائه میدهد. ASML هرگز محصول رقیب دقیق را نام نبرد، اما FPA-5520iV کانن گزینه خوبی است.

مزیت کلیدی این ابزار در مقایسه با برخی از ماشینهای موجود برای بستهبندی پیشرفته این است که از نوردهی با دوز بالا (340 میلیژول ذکر شده، اگرچه معمولاً قابل تنظیم است) و یک میدان تصویر 52 میلیمتر × 66 میلیمتر پشتیبانی میکند، که این ابزار را قادر میسازد تا اینترپوزرهای تا 3,432 میلیمتر مربع (4 برابر اندازه رتیکل EUV) را بدون نیاز به اتصال میدان پردازش کند، که پیچیدگی را کاهش داده و چرخه تولید را سرعت میبخشد. برای روشن شدن حقیقت، باید توجه داشت که گزینه FPA-5520iV LF2 کانن از یک میدان تصویر 52 میلیمتر × 68 میلیمتر پشتیبانی میکند، اما این یک استپر است، نه یک اسکنر.

این سیستم وضوح 400 نانومتر، همپوشانی 35 نانومتر و عمق میدان بزرگ (11 میکرومتر در 1 میکرومتر CD) را ارائه میدهد تا امکان الگوسازی دقیق برای لایههای بازتوزیع (RDLs)، گذرگاههای سیلیکونی (TSVs) و ساختارهای اتصال هیبریدی مورد استفاده در روشهای بستهبندی مدرن برای یکپارچهسازی طرحهای چند چیپلت را فراهم کند. این واحد همچنین دارای قابلیتهای تراز از طریق سیلیکون 775 میکرومتر است که آن را به ویژه برای ویفرهای متصل یا غیرمسطح، که در پشتهسازی سهبعدی رایج هستند، مناسب میسازد.

Twinscan XT:260 بر پلتفرم دو مرحلهای ASML متکی است، بنابراین میتواند یک ویفر را نوردهی کند در حالی که همزمان ویفر بعدی را تراز میکند، که به طور قابل توجهی عملکرد آن را افزایش میدهد. در مورد عملکرد، این دستگاه میتواند تا 270 ویفر در ساعت (با دوز 340 میلیژول) را پردازش کند و ویفرهای ضخیم (0.775 میلیمتر – 1.7 میلیمتر) یا تابدار (1 میلیمتر) را مدیریت کند.

با وضوح 400 نانومتر، همپوشانی 35 نانومتر و قابلیت مدیریت ویفرهای ضخیم یا تابدار (تا 1.7 میلیمتر)، XT:260 برای فناوریهایی مانند Foveros اینتل، CoWoS و System-on-Integrated-Chips (SoIC) شرکت TSMC، و همچنین سایر فناوریهای پشتهسازی دای با چگالی بالا یا اینترپوزر که نیاز به تراز دقیق از طریق سیلیکون دارند، بهینهسازی شده است.

Twinscan XT:260 پایینتر از Twinscan XT:400M قرار میگیرد، که ابتداییترین اسکنر i-line این شرکت برای ساخت تراشه در گرههای بالغ است، اما ممکن است در حال حاضر برای بستهبندی تراشه در گرههای پیشرفته بیش از حد باشد. به خاطر داشته باشید که تعداد زیادی از استپرهای i-line PAS 5500 شرکت ASML وجود دارد که برای کاربردهای ‘بیشتر از مور’ استفاده میشوند، که روش پیچیده این شرکت برای اشاره به بستهبندی پیشرفته است.

در مقایسه با FPA-5520iV کانن و استپرهای i-line PAS 5500 که مدتهاست برای CoWoS و بستهبندی فناوت به طور گسترده استفاده میشوند، XT:260 یک جهش بزرگ در بهرهوری و دقت محسوب میشود. در حالی که ابزارهای ذکر شده به نوردهی گامبهگام با توان عملیاتی و اندازه میدان محدود (فقط PAS 5500) متکی هستند، XT:260 یک معماری اسکنر با حرکت مداوم ویفر، اپتیک تراز پیشرفته و اتوماسیون مناسب برای یکپارچهسازی سهبعدی با حجم بالا را معرفی میکند، که با توجه به افزایش تقاضا برای بستهبندی پیشرفته، اهمیت ویژهای خواهد داشت.

تصویر بزرگ

Twinscan XT:260 شرکت ASML اولین اسکنر لیتوگرافی در صنعت است که به طور خاص برای بستهبندی پیشرفته طراحی شده است. البته این تنها اسکنر لیتوگرافی با هدف بستهبندی پیشرفته نیست. صنعت نیمههادی یک انتخاب دارد: استفاده از ابزارهای جدید مانند Twinscan XT:260، یا استفاده مجدد از ابزارهای موجود طراحی شده برای ساخت تراشه فرانتاند برای بستهبندی پیشرفته. اگر تخمینهای ASML صحیح باشد، استفاده از این ابزار خاص از نظر فنی مفید خواهد بود، اما ممکن است هزینه قابل توجهی داشته باشد.

ابزارهای لیتوگرافی، حکاکی و رسوبگذاری فرانتاند نسل قبلی دقت زیر میکرون را ارائه میدهند، اما به محیطهای پردازش فوقالعاده تمیز نیاز دارند که همپوشانی دقیق و کنترل عیوب را تضمین کند. این به این دلیل است که آنها هزاران اتصال را برای پیوند دادن چیپلتها و پشتههای HBM در 2.5D و در نهایت System-in-Packages (SiPs) سهبعدی تولید میکنند.

با این حال، این ابزارهای فرانتاند از نظر قیمت، عملکرد و هزینه کل مالکیت، بسیار گرانتر از آن چیزی هستند که معمولاً برای مراحل بستهبندی بکاند مورد نیاز است. از این رو، استفاده از آنها در خطوط بستهبندی هزینه را افزایش داده و خروجی را محدود میکند. یکی از مزایای استفاده از آنها این است که توسعهدهندگان، مهندسان کنترل فرآیند و تکنسینها در اینتل و TSMC با این ابزارها آشنا هستند، که تقریباً به طور قطع بازدهی خوب و راهاندازی سریع را تضمین میکند. با این حال، این امر با هزینه بالا و چرخه تولید نسبتاً طولانی همراه است.

با ابزارهایی مانند Twinscan XT:260 شرکت ASML، مراحل در سطح ویفر که نیاز به دقت فوقالعاده دارند — تشکیل TSV، الگوسازی RDL و اتصال هیبریدی — سریعتر و در نتیجه ارزانتر خواهند شد. این امر زمینه را برای پذیرش گستردهتر فناوریهای بستهبندی پیشرفته در چند سال آینده فراهم خواهد کرد. احتمالاً مدتی طول میکشد تا سازندگان تراشه مانند اینتل، سامسونگ و TSMC، یا شرکتهای OSAT مانند ASE، Amkor و JCET، سیستم لیتوگرافی را در فناوریها و جریانهای فرآیند خود ادغام کنند.

ابزارهای بسیار بیشتری باید به طور خاص برای بستهبندی پیشرفته طراحی شوند. تکنیکهای بستهبندی پیشرفته هنوز به ابزارهای ‘کلاسیک’ بکاند برای زیرپر کردن، قالبگیری، اتصال توپ و بسیاری عملیات دیگر متکی هستند. این جریان هیبریدی هزینه را با دقت متعادل میکند: ابزارهای درجه فرانتاند که تراز میکرون (یا حتی نانومتر) اهمیت دارد.

همانطور که امکانات بستهبندی پیشرفته از ابزارهای فرانتاند (با هزینههای مناسب) استفاده میکنند، مرز بین فاندریها و OSATها در حال محو شدن است. امکانات CoWoS و SoIC شرکت TSMC پر از تجهیزات ساخت ویفر از ASML، Applied Materials، Canon، KLA، Lam Research و Tokyo Electron است و معمولاً بیش از 3 میلیارد دلار هزینه دارد، که معادل هزینه یک کارخانه ساخت تراشه در اوایل دهه 2010 است. این روند ادامه خواهد یافت زیرا تولیدکنندگان بیشتری از WFE قصد دارند ابزارهایی را به طور خاص برای بستهبندی پیشرفته در سالها و سهماهههای آینده تولید کنند.

ما را در Google News دنبال کنید، یا ما را به عنوان منبع ترجیحی خود اضافه کنید تا آخرین اخبار، تحلیلها و بررسیهای ما را در فیدهای خود دریافت کنید.

- کولبات

- مهر 30, 1404

- 85 بازدید